教你打造镜面效果,让工件闪闪发亮!

教你打造镜面效果,让工件闪闪发亮!

镜面抛光是目前金属表面处理中一个常见的加工工艺,将工件表面加工成镜面不仅更加美观,同时也能更加受消费者喜欢。

目前常用的镜面抛光方法有:机械抛光、化学抛光、电解抛光 、超声波抛光、流体抛光等抛光方法。

以上几种抛光方法是现在应用较为广泛的,本文主要介绍一下机械抛光。

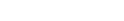

机械抛光是通过切削,以及摩擦使工件表面发热,利用塑性变形去掉工件表面凸起部分而得到平滑面的抛光方法;一般使用抛光膏(浆)、抛光轮、砂纸等,以手工操作为主,现也可使用自动抛光机进行。

使用自动抛光机进行机械抛光要比手工操作效率更高,自动抛光机的出现,能够很好解决手工抛光加工中的“脏、乱、差”和安全隐患问题,产品的品质也更加稳定。

想要达到镜面抛光效果,要经历以下环节:

1-磨光工序

磨光的目的是为了获得平整光滑的磨面。此时磨面上还留有极细而均匀的磨痕。

粗抛

粗抛主要目的是对粗糙的表面和不规则外形进行处理,修成合适的形状。

抛光材料一般采用麻轮配粗抛蜡进行处理,利用大压力和抛光轮与金属表面产生高温,高温作用下利用金属的延展性达到表面平整度和去除打磨痕迹的作用。

提示:麻轮适用于铁金属、不锈钢的工件粗抛,有色金属的粗抛,首选克数重的油性处理布轮。

中抛

对粗抛环节后残留的磨痕进行处理,对工件表面平整度和光泽度做进一步的提升。

在选择耗材方面要注重以下几点:

1.布轮的挑选:选择略粗的纯棉抛光布轮;

2.抛光蜡的挑选为:大白蜡≥大青蜡(中抛蓝蜡)≥中抛小白蜡/青蜡(品质要求更高);

3.中抛方向与粗抛方向要呈小角度交叉覆盖方向。

2–表面抛光工序

抛光工序是获得镜面的表面加工过程。多采用较为柔软的抛光轮在工件表面反复抛磨来修整表面极微小的不平。

抛光的目的是要消除在磨光工序后还残留在表面上的细微磨痕。理想的抛光面应该是平整、光亮、无痕的镜面状态的表面。

精抛(镜面成型)

对中抛后残留的痕迹进行处理,进行更加精细化的处理,最终形成镜面效果。

在耗材选择方面注意以下几点:

1.抛光轮的选择更为精细,一般为纯棉漂白布布轮,这种布料具有更加精细的经纬纱和精细柔软特性,对于镜面处理具有极佳的效果。

2.抛光蜡选择超精光小白蜡(不同于中抛小白蜡)和超精光小青蜡(不同于中抛青蜡)。

3.最后一步需要用干净的棉布轮或绒布轮在镜面处理后的工件表面进行摩擦,擦干净,确保工件抛光出光后不会有任何破坏镜面的情况