抛光抛到有橘皮跟点蚀怎么办?

抛光抛到有橘皮跟点蚀怎么办?

抛光过度

日常抛光过程中最常遇到的问题就是“抛光过度”,即抛光时间越长,抛光工件表面质量越差。 抛光过度有两种现象: “橘皮”和“点蚀”。 抛光过度主要多发生在机械抛光中。

工件出现“橘皮”的原因

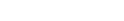

不规则的粗糙表面称为“橘皮”。

产生 “橘皮”的原因有很多。 最常见的原因是由于抛光工件表面过热或渗碳过多,抛光压力过大和抛光时间过长是产生“橘皮”的主要原因。 例如: 抛光轮抛光,抛光轮产生的热量很容易造成“橘皮”。 较硬的钢可以承受更大的抛光压力,而相对较软的钢更容易造成抛光过度。 研究表明,过度抛光的时间取决于钢材的硬度。

消除工件“橘皮”的措施

当发现抛光工件表面质量不好时,很多人加大抛光压力,延长抛光时间,这样往往会使表面质量变差。

这时候可以用以下方法补救:

1. 去除有缺陷的表面,研磨粒度比上一个使用的砂号粗一点,然后再进行研磨,抛光力比上一个低。

2. 用低于25℃的回火温度进行应力消除,抛光前用最细的砂号研磨,直到达到满意的效果,最后用较轻的力度抛光。

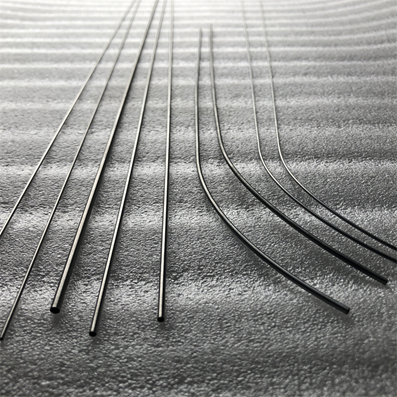

形成工件表面“点蚀”的原因

由于钢中的一些非金属杂质,通常是硬而脆的氧化物,在抛光过程中被从钢表面拉出,形成微坑或点蚀。

“点蚀”的主要因素如下:

1.抛光压力过大,抛光时间过长。

2.钢材的纯度不够,硬质杂质含量高。

3.工件表面生锈。

4.黑皮料未清理干净。

消除工件点蚀的措施

1.在进行抛光程序之前,使用砂粒粒度比先前所使用的粒度略粗一级和柔软而锋利的油石将表面小心地重新研磨。

2.砂粒尺度小于1mm时应避免使用最软的抛光工具。

3.使用尽可能短的抛光时间和最小的抛光力度。

抛光是一个非常重要的工序,它关系到工件的质量和寿命,也决定了产品的质量。

掌握抛光的工作原理和工艺过程,选择合理的抛光方案,可以提高工件的质量和寿命,进而提高产品的质量。